Uma rocha metamórfica com beleza e variedade extraordinárias, o mármore tem sido um importante material de construção há vários milênios. Graças à precisão da tecnologia moderna, o mármore tornou-se cada vez mais acessível e acessível aos consumidores. As melhorias na fabricação de mármore ("fabricação" de mármore) incluem explosivos, brocas de ponta composta, serras de arame cravejadas de diamante, serras super rápidas, vedação de epóxi e polimento controlado por computador.

Figura 1a

Figura 1aIntrodução

Figura 1a

Figura 1aExtração

Figura 1b

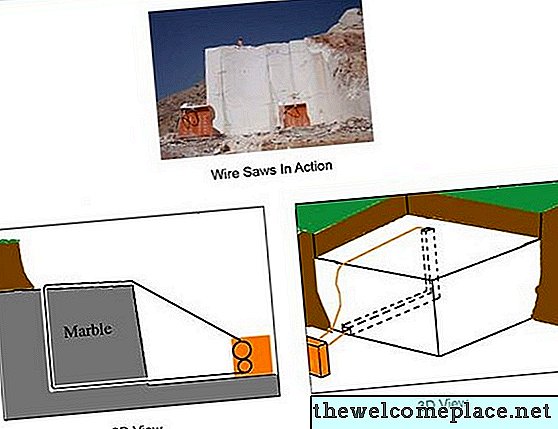

Figura 1bDurante o processo de extração, enormes pedaços de mármore em forma de cubo são cortados do solo e transportados da pedreira. Para minimizar o risco de rachaduras, fissuras e outros danos estéticos à pedra, os fabricantes usam um processo conhecido em "serragem de arame" para separar delicadamente o mármore (Figuras 1a e 1b). Primeiro, dois furos de 3 polegadas de largura são perfurados perpendicularmente um ao outro. Uma vez que os orifícios se conectam, um fio resistente incorporado com diamantes artificiais é alimentado e preso a um volante, formando um laço. Um poderoso motor aplica um torque maciço ao volante, que circula o fio embebido em diamante a uma taxa muito rápida. Como o diamante é muito mais duro que o mármore, a fricção o desgasta rapidamente, deixando um plano de corte suave.

Depois de usar todo o caminho, outro furo perpendicular é perfurado e o processo é repetido, cortando o outro plano vertical. No plano horizontal, a serra de fio corta cerca de 80% do mármore, deixando um círculo no centro restante. Nesse ponto, o fio é removido e uma máquina escavadora hidráulica força uma cunha nos planos de corte horizontal para liberar o plano vertical. Finalmente, um guindaste carrega a peça em um caminhão ou vagão para transporte até a oficina de fabricação.

Gang Sawing

Figura 2

Figura 2Na oficina de fabricação, a peça é carregada em uma plataforma com elevadores hidráulicos por baixo. Acima dessa plataforma, está a "serra de gang", uma fileira de dezenas de lâminas de serra de aço de 10 a 15 pés de comprimento conectadas a um eixo de manivela por meio de pistões (Figura 2). Um motor gigante gira o volante, que gira o eixo de manivela e move a lâmina de serra para frente e para trás horizontalmente a uma velocidade incrível. Cada lâmina de serra é espaçada de acordo com a espessura desejada das lajes resultantes, geralmente 3 cm (embora 2 cm também sejam bastante comuns). Quando as lâminas se viram, os elevadores hidráulicos empurram o bloco para dentro deles, cortando as lajes. Depois de concluídos, dois trabalhadores inclinam suavemente cada laje, prendem um grampo especial a ela e usam um guincho montado no teto para levantá-la na área de acabamento.

Polimento e vedação

A laje é colocada com a face para baixo e uma máquina com uma almofada abrasiva de diamante finamente graduada mói a superfície da laje até ficar lisa e vagamente refletora. Um trabalhador (ou máquina, dependendo da loja) pulveriza uma camada uniforme de selador epóxi sobre a superfície e o deixa secar por 48 horas. Lâmpadas de calor podem agilizar esse processo. Depois de seca, a laje é virada e o processo é repetido para o lado oposto. Polidas e seladas, as lajes acabadas são enviadas para revendedores e distribuidores.

Corte a jato de água e serração úmida

Figura 3

Figura 3No showroom do varejista, as placas são exibidas em cavaletes gigantes revestidos com óxido de ferro para os clientes verem. Depois de escolher uma laje, o cliente fornece as dimensões do seu projeto (balcões de cozinha, piso de salão ou banheiro) ao varejista, que mapeia as formas para a laje em si.

Para cortar essas peças, os fabricantes tradicionalmente usavam um processo chamado "serragem a úmido", onde serras circulares revestidas com carboneto de tungstênio cortavam a laje enquanto jatos contínuos de água pulverizavam nas lâminas para evitar superaquecimento.

Hoje, a maioria dos fabricantes usa uma tecnologia chamada "corte por jato de água" para cortar peças, fazer orifícios para eletrodomésticos e criar bordas chanfradas. No corte por jato de água, a água é pressurizada a 60.000 psi e deixada sair em um fluxo concentrado. Viajando a 2,5 vezes a velocidade do som, o fluxo mistura no ar com um abrasivo em pó (por exemplo, óxido de alumínio ou granada) antes de atingir o mármore (Figura 3). O resultado é uma hiper erosão precisa que pode ser usada para aplicações bidimensionais e tridimensionais. Devido a esse grau de precisão (na faixa de micrômetros), um computador controla todo o processo de corte.